Оваа недела ќе имаме вовед во техниките за намотување на метализирани филмски кондензатори. Оваа статија ги воведува релевантните процеси вклучени во опремата за намотување на филмски кондензатори и дава детален опис на клучните технологии, како што се технологијата за контрола на затегнатоста, технологијата за контрола на намотките, технологијата за деметализација и технологијата за термичко запечатување.

Филмските кондензатори се користат сè пошироко поради нивните одлични карактеристики. Кондензаторите се широко користени како основни електронски компоненти во електронската индустрија како што се апарати за домаќинство, монитори, апарати за осветлување, комуникациски производи, напојувања, инструменти, броила и други електронски уреди. Најчесто користени кондензатори се хартиени диелектрични кондензатори, керамички кондензатори, електролитски кондензатори итн. Филмските кондензатори постепено зафаќаат сè поголем пазар поради нивните одлични карактеристики, како што се малата големина, малата тежина. Стабилен капацитет, висока изолациска импеданса, широк фреквентен одзив и мали диелектрични загуби.

Филмските кондензатори се грубо поделени на: ламиниран тип и намотан тип според различните начини на обработка на јадрото. Процесот на намотување на филмски кондензатор воведен овде е главно за намотување на конвенционални кондензатори, т.е. кондензаторски јадра направени од метална фолија, метализирана фолија, пластична фолија и други материјали (кондензатори за општа намена, кондензатори со висок напон, безбедносни кондензатори итн.), кои се широко користени во временски, осцилациски и филтерски кола, прилики со висока фреквенција, висок импулс и висока струја, коло за обратна линија на монитори и телевизори во боја, кола за намалување на шумот на вкрстена линија во напојувањето, прилики против пречки итн.

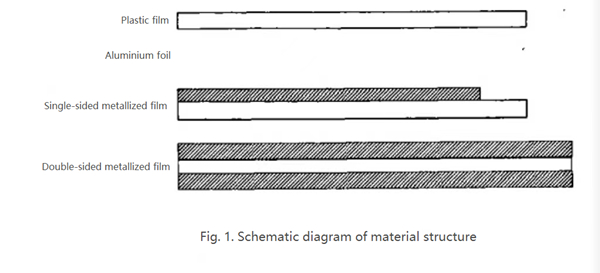

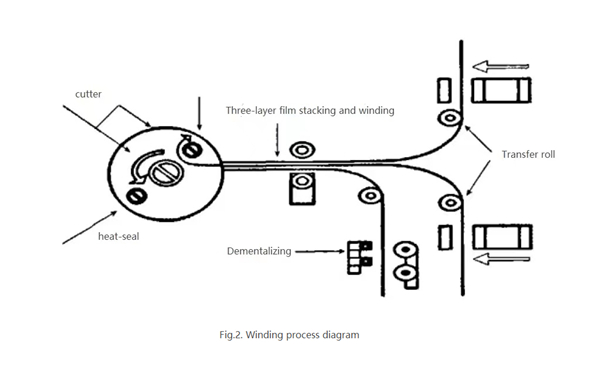

Потоа, детално ќе го претставиме процесот на намотување. Техниката на намотување на кондензатор е со намотување на метална фолија, метална фолија и пластична фолија на јадрото и поставување на различни намотки во зависност од капацитетот на јадрото на кондензаторот. Кога ќе се достигне потребниот број на намотки, материјалот се сече и конечно прекинот се запечатува за да се заврши намотувањето на јадрото на кондензаторот. Шематски дијаграм на структурата на материјалот е прикажан на сл. 1. Шематски дијаграм на процесот на намотување е прикажан на сл. 2.

Постојат многу фактори кои влијаат на перформансите на капацитивноста за време на процесот на намотување, како што се рамноста на послужавникот за закачување на материјалот, мазноста на површината на преодниот валјак, затегнатоста на материјалот за намотување, ефектот на деметализација на филмскиот материјал, ефектот на запечатување на прекинот, начинот на редење на материјалот за намотување итн. Сето ова ќе има големо влијание врз тестирањето на перформансите на конечното јадро на кондензаторот.

Вообичаен начин за запечатување на надворешниот крај на јадрото на кондензаторот е со термичко запечатување со рачка за лемење. Со загревање на врвот на рачката (температурата зависи од процесот на различните производи). Во случај на ротација со мала брзина на валаното јадро, врвот на рачката за лемење се доведува во контакт со надворешната фолија за запечатување на јадрото на кондензаторот и се запечатува со топло печат. Квалитетот на запечатувањето директно влијае на изгледот на јадрото.

Пластичната фолија на крајот за заптивање често се добива на два начина: едниот е со додавање слој од пластична фолија на намотката, што ја зголемува дебелината на диелектричниот слој на кондензаторот, а исто така го зголемува и дијаметарот на јадрото на кондензаторот. Другиот начин е со отстранување на металната фолија на крајот од намотката за да се добие пластична фолија со отстранета метална фолија, што може да го намали дијаметарот на јадрото со ист капацитет на јадрото на кондензаторот.

Време на објавување: 01.03.2022